单晶金刚石刀具在机械加工领域具有重要地位,广泛应用于诸如反射镜、导弹和火箭的导航陀螺、计算机硬盘基片、加速器电子枪等超精密镜面零件的加工。单晶金刚石刀具还可用于制造眼科、脑外科手术刀、超薄生物切片刀等医用刀具。此外,单晶金刚石刀具在民用产品加工中的应用也日趋广泛,从手表零件、铝活塞、首饰等的加工到制笔、高光标牌及有色金属镜面装饰零件的加工,其应用已进入机械加工的多种领域。

单晶金刚石介绍

金刚石是单一碳原子的结晶体,其晶体结构属原子密度最高的等轴面心立方晶系。金刚石晶体中碳原子间的连接键为sp3杂化共价键,具有极强的结合力、稳定性和方向性。金刚石独特的晶体结构使其具有自然界最高的硬度、刚性、折射率和导热系数,以及极高的抗磨损性、抗腐蚀性及化学稳定性。

单晶金刚石的优良特性可以满足精密及超精密切削对刀具材料的大多数要求,是理想的精密切削刀具材料。金刚石无内部晶界的均匀晶体结构使刀具刃口在理论上可以达到原子级的平直度与锋利度,切削时切薄能力强、精度高、切削力小;其高硬度及良好的抗磨损性、抗腐蚀性和化学稳定性可保证刀具具有超长寿命,从而能进行长时间的持续切削,并可减小因刀具磨损对零件精度的影响;其高导热系数可降低切削温度和零件的热变形。

单晶金刚石选料

由于单晶金刚石各向异性,在不同晶面及不同方向上性能差异很大,正确的选料和定向不仅可简化加工工艺,降低制造成本,而且还可提高刀具刃口质量和使用寿命,充分发挥金刚石刀具的优异性能。

根据金刚石晶体中所含的杂质可分为Ia型、Ib型、IIa型和IIb型四类。一般按金刚石晶体的颗粒大小(重量)、形状、完整程度、透明度、裂纹、包裹体的多少、颜色及其均匀程度作为评定金刚石品质高低的依据。切削刀具用金刚石的质量要求为:晶体完整、形状为十二面体、弧形八面体或过渡形晶体,晶体直径一般不小于4mm,颜色为无色、浅绿、黄棕色等,不允许有裂纹,晶体表面可允许有不大于0.5mm的包裹体和蚀坑,重量为0.7~3克拉。对于精度要求极高的眼科、脑外科手术刀、激光反射镜等超精密加工刀具,则要从拉丝模I级甚至宝石级原石中选料,最后用偏光显微镜或更精密的仪器选出内应力小的金刚石作为刀具坯料。

人工合成单晶金刚石属Ib型,由于其晶格中氮原子均匀置换了碳原子,减少了氮原子聚集在刃口形成微小崩口的可能性,并且由于晶格均匀畸变,硬度略高于天然单晶金刚石。另外因增加了去除内应力的优化工艺,使之切削性能更为稳定、可靠、离散性更小,出厂时其晶轴方向已精确确定,所以更适宜于切削刀具的制作。缺点是Ib型人造单晶的脆性较大,加工较天然单晶更为困难,需要采用精细的刃磨方法才能获得高质量的刃口。

单晶金刚石定向

对天然单晶金刚石定向的目的不仅是要使刀具具有最长寿命,而且要求后刀面与已加工表面的摩擦及刃口附近解理面的应力最小。单晶金刚石刀具定向应包含前、后刀面置于的晶面和晶体成长的晶轴方向二个方面。研究表明,刀具的定向方案与其在切削过程中的磨损机理有关。金刚石刀具的磨损是一个非常复杂的物理与化学反应过程,不同加工条件和不同加工工件材料,其磨损形式及其所占比例也会不同,磨损速度取决于金刚石在不同材料中的溶解率。磨损形式有机械磨损、热化学磨损和微小崩口等。一般前、后刀面都定在(110,100)或(100,100)晶面上,(111)晶面的任何方向均不易磨削,应予避开。

晶体定向的方法可分为仪器(例如X射线衍射分析仪)定向和人工目测定向。仪器定向精度高,但价格昂贵。人工目测定向是根据原子晶面的数目及相对位置来确定晶体的晶轴位置与方向。例如八面体晶体,通过三对对称顶点连接而成的三条相互垂直的直线即为晶体的X、Y、Z轴线。八面体的晶面即为(111)面,垂直于轴线磨去其顶点得到八个正方形即为(100)面;与交成其棱边的两个面等角度地磨去棱边,即可得(110)面。

单晶金刚石刀具的刃磨

目前,单晶金刚石刀具的刃磨可分为机械研磨和非纯机械研磨二种方法。

单晶金刚石的机械研磨是在直径为300mm的铸铁研磨盘上进行。研磨盘由材料组织中孔隙的形状、大小和比例均经过优化的高磷铸铁制成。研磨盘的表面镶嵌有金刚石研磨粉,其颗粒直径可从小于1μm直到40μm。粗颗粒研磨效率高,但研磨质量差,只能用于粗磨。精磨则采用尺寸小于1μm的微粉。研磨前,首先将金刚石粉与橄榄油或其它类似物质混合成研磨膏,然后涂敷在研磨盘表面,再用一较大的金刚石在研磨盘表面上进行预研磨。研究表明,研磨粉的粒度、研磨盘表面状态、研磨的方向角度、研磨盘的端跳和研磨机床的振动等对研磨刀刃的质量有很大影响。机械研磨因为线速度高、局部压力大、对刀具表面及刃口冲击十分激烈,不可避免地会导致刀具表面产生微小沟纹和较厚的研磨变质层,并且刀刃锯齿度相对较大,从而不能满足要求锋利度非常高的超精密切削刀具的需要。实践表明,采用机械研磨得到的金刚石表面粗糙度极限值为10nm,刀刃锯齿度达几十个nm,表面加工变质层厚度约为200nm。

对于加工精度要求十分高的金刚石刀具,传统机械研磨的方法受到了极大的限制。例如:高精度轮廓仪、隧道扫描显微镜和原子力显微镜上的金刚石探针的前端球面,其球面半径仅1~2μm,精度误差要求小于0.1μm;又如加工光通信光栅表面的微细沟纹的刀具要求刀尖圆弧半径不大于0.1μm~0.3μm,尺寸形状相当高等等。

为此,除了在原机械研磨基础上采用空气静压轴承的高精度研磨盘外,近年国内外学者研发了各种新的研磨方法。

(1)离子束溅蚀法是利用高能离子的轰击作用直接对被加工的金刚石刀具的刃口进行物理溅蚀,以实现原子级的微细加工。其加工效率及刃口质量与离子束能量、刀具表面的电流密度及离子束相对于刀具表面的夹角有关。离子束溅蚀法最适用于加工尺寸小于1μm的微小金刚石刀具,并可达到很高的形状精度。

(2)真空等离子化学抛光法

真空等离子化学抛光法的加工原理如图1所示。转动的磨盘被中间的高真空区分为左、右两部分。左边为沉积区,在磨盘表面涂上一层细晶粒氧化硅;右边为研磨区,金刚石表面处于活化状态的碳原子通过与磨盘上的氧化硅发生分子级化学反应而起到研磨刀具刃口的作用。反应生成的一氧化碳或二氧化碳气体被真空泵抽出。该方法的研磨速度为1~3000μm3/s,约每秒0.25~750个原子层,可研磨出极高的刃口质量。该方法最先被美国刀刃技术公司用于研磨超精密金刚石镜面切削刀具,广泛用于加工各种纳米级精度的超精表面。

(3)无损伤机械化学抛光法

该方法是在溶液中加入适量的金刚石微粉和更细微(达纳米级)的硅粉,带强负静电的细微硅粉会吸附在粒度大得多的单个金刚石微粒上形成具有硅吸附层的金刚石磨料,然后将其涂敷在多孔的铸铁磨盘上对被加工金刚石进行研磨。该方法的磨削效率非常低,仅为每分钟一个原子层,但刃口质量非常好。

(4)热化学抛光法

在温度为800℃时,若使金刚石表面与铁接触,金刚石晶体中的碳原子能够摆脱自身晶格的约束,扩散到铁晶体晶格中去。热化学抛光法即是运用此机理对金刚石表面进行研磨加工。该方法的磨削效率为每秒40~2000个原子层。

用上述四种新的研磨方法均可使金刚石表面异常光滑,其表面粗糙度可达1nm,刀刃非常锋利(ρ≤0.1μm)和金刚石刀具的变质层较浅;缺点是研磨效率较低,适宜于精研后的超精研磨加工。

单晶金刚石刀具的设计

单晶金刚石刀具的设计将会从单晶金刚石刀具镜面加工机理 、考虑因素、遵循原则三个方面来入手,附加刀具设计案例。

一:单晶金刚石刀具镜面加工机理 :

切削加工后的残留面积高度h=f/(ctgkr+ctgkr’)即为已加工表面的理论粗糙度值,它随进给量f、刀具主偏角kr和副偏角kr’的减小而减小。由于主偏角kr的减小会使Fy力迅速增大而引起刀具振动,减小进给量f则会影响切削效率,所以一般通过减小副偏角kr’来降低表面粗糙度值。

常规切削用刀具表面较粗糙,刀刃平整性差,若选用的副偏角过小,一方面副切削刃的不平整会复映到已加工表面上;另一方面还会加剧副后刀面与已加工表面的摩擦,将已加工表面“拉毛”。所以在常规切削中,副偏角约为2°时加工表面粗糙度值最小,进一步减小副偏角则会使已加工表面质量恶化。

单晶金刚石刀具的表面粗糙度值可小于Ra0.01μm,刀刃质量至少可达到在100倍显微镜下观察无缺陷,加之摩擦系数极小,所以其副偏角极限值可减小至0~2’,从而可使加工表面粗糙度理论值接近或等于零,实际表面粗糙度值可达到镜面或超光滑表面的要求。

由此可见,就刀具本身而言,单晶金刚石刀具的镜面加工机理是通过刀具的超光洁表面和无缺陷的副切削刃(修光刃)的作用,使加工表面粗糙度理论值接近于零来获得镜面加工效果。

二:设计单晶金刚石刀具时需要考虑的主要因素有:

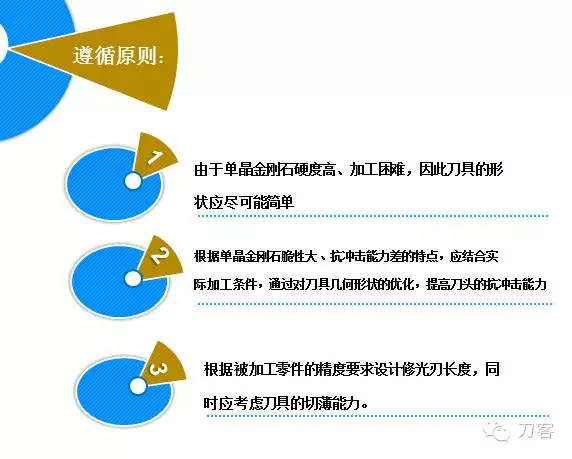

三:设计单晶金刚石刀具时,应遵循以下原则:

附加:单晶金刚石刀具的设计案例:

首饰批花刀

首饰批花刀用于在金、银首饰上铣削出树叶形的花纹图案,实际上是一种成型铣刀。刀尖角在110°~150°之间,以适应不同大小及深度的花纹加工。由于批花机床结构简单、刚性差、振动大,加之采用断续干切削,加工条件很差,因此批花刀刀头需要具有较强的抗冲击能力。5°的负前角和1°~1.5°的后角可有效增加刀刃强度,同时较小的后角还可使刀具与工件之间适当挤靠,使切削不至于“发虚”,防止切削振动在已加工表面形成“振纹”。

首饰批花刀与加工表壳及一些高光装饰零件用刀具的设计原则大致相同,该类刀具要求刀刃在200~500倍显微镜下观察无崩口。

计算机硬盘基片车刀

计算机硬盘基片用于信息的存储,其材料为铝或铝合金,基片表面粗糙度值越低,存储密度越大,因此降低其加工表面粗糙度值十分关键。同时由于基片厚度小于0.9mm,为防止其变形,应尽量减小加工时的切削力和挤压。

硬盘基片的切削采用具有良好刚性和稳定性的超高精度磁盘车床。切削深度约为0.01~0.02mm,进给量约为0.5mm。

硬盘基片单晶金刚石车刀的刀头有两个主切削刃,加工时可以左右进刀。较长的修光刃可保证左右两个方向加工时修光刃后刀面的磨损不会互相干涉。两个主前刀面在进给方向下倾5°,从而得到约2.5°的负前角,使切屑流向待加工表面,以避免切屑划伤已加工表面。金刚石车刀非常锋利,刀刃圆弧半径小于100nm,5°的后角已可充分减小后刀面与已加工表面的挤压和摩擦。

该刀具的关键质量要求是刀刃及刀尖在500倍显微镜下观察无缺陷。其设计原则同样适用于其它超精密镜面加工刀具。

隐形眼镜车刀

隐形眼镜所用材料非常柔软,且有一定的抗拉强度,一般材料刀具由于刀刃圆弧过大,很难对其进行切削加工。由于车削加工后还有一道研磨工序,因此车削加工的表面粗糙度只要求达到Ra0.1μm,车削加工的主要目的是得到具有一定形状精度的凹凸圆弧面,对刀具的主要要求是刀刃的锋利性。满足切削凹圆弧面的需要,采用15°的后角,要求刀刃在100倍显微镜下观察无崩口。

单晶金刚石刀具的使用与维护

单晶金刚石刀具脆性大,加之刀刃非常锋利,受到冲击时容易产生崩刃,因此应尽可能在平稳、无振动的工作条件下使用;同时还应尽可能提高工件和刀具的装卡刚性及整个系统的刚性,增加其抗振能力。切削用量以不超过0.1mm为宜。

较高的切削速度可减小切削力,而低速切削则会增大切削力,从而加速刀具崩刃失效,因此采用金刚石刀具加工时切削速度不宜过低。

应避免在静止状态下使金刚石刀具与工件或其它硬物接触,以防止碰伤刀具刃口。操作人员的指甲和指纹中容易夹带砂粒等硬质物,用指甲或手指直接刮擦刀刃也可能损坏金刚石刀刃。金刚石刀具的检测和调刀应采用光学仪器等非接触式测量方法。

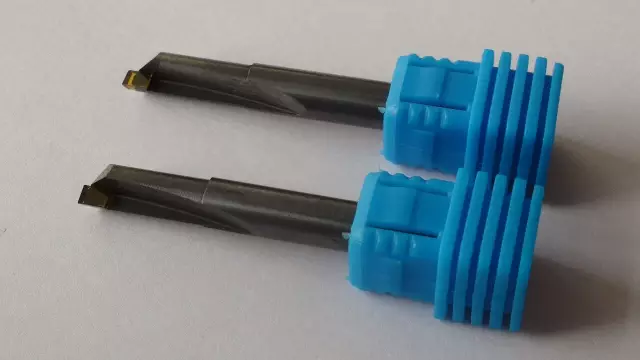

应采用脱脂棉加适量酒精或丙酮清洗金刚石刀具。刀具不使用时应套上橡胶或塑料保护套,并放置于单独的刀盒中。

使用直线修光刃金刚石刀具进行镜面切削时,要求副偏角小于几分,而刀具在安装过程中可能产生达1°的安装误差,所以加工前需要对刀具进行对刀,通过调整刀具修光刃与进给方向的平行度,以获得最佳的加工表面粗糙度。对刀方法如下:首先在工件上加工出一小段表面,然后在10~30倍显微镜下调整刀具,使修光刃与其在新加工表面中的镜像平行。由于平行度要求较高,因此必须进行耐心而精细的反复调整。应注意:拧动刀杆夹紧螺钉时可能使刀具产生微小转动而导致对刀失败。

由于直线修光刃刀具的对刀过程费时费力,因此对于一些精度要求稍低的镜面切削可采用半径为10~30mm的圆弧刃刀具代替直线修光刃刀具。这种圆弧刃刀具的形状与隐形眼镜车刀类似,只是减小了后角,增大了刀尖圆弧半径。使用这种刀具不但可简化对刀过程,而且当一段圆弧磨损后,稍微转动刀具后还可使用另一段新圆弧,从而增加了刀具寿命。高精度的单晶金刚石圆弧刀具也是加工凹面反射镜的必备刀具。

根据我国制造业发展的趋势,金刚石刀具特别是高精密、超高精密、微型甚至纳米级的金刚石刀具需求量越来越大,放在我们面前迫切需要解决的问题是:

1、建立精确的单晶金刚石切削的数学力学模型,应用计算机仿真技术和数值运算,进一步研究单晶金刚石刀具的研磨机理、刀刃形成机理和刀具磨损机理。

2、用最先进的现代科技手段进一步完善单晶金刚石刀具高速超精密切削及纳米切削的切削理论,创建“超精密微型切削学”和建立切削数据库。

3、进一步完善单晶金刚石的钎焊技术与设备、超精刃磨技术及其设备,提高生产效率和降低制造成本。

誉和钻石感谢您的关注